著者: エイム研究所 矢野 弘

■労使関係にヒビ■

ときどきトヨタ生産方式やジャストインタイムなど、生産方式の導入を行うとき労使関係でもめることがある。ようは合理化の手段で導入し、人員整理をするのではないのかという懸念が生じるからである。

売れている量が増えている場合は改善して削減した工数は休日出勤や残業低減として原価低減の形に変え会社としては効果をだす。しかし、量に比例して仕事が増減する職場の従業員は首切りこそならないが残業代が減って手取りが少なくなり、100%歓迎とは思わない。

改善した分の分け前を会社が全て取ってしい、ボーナスや昇給に反映しないならば何のための改善活動であるか目的が見えなくなり、だまされた気分になるであろう。改善の効果の配分が収入に反映されるのであれば、導入は大歓迎となる。残業しなくても残業分の半分でも昇給があればこのうえない。

低迷している企業の場合は利益の確保、組合では雇用の確保、働いている人から見れば収入源の確保だけで必死であり、改善をして原価低減をし利益を確保して収入を増やすなど、望みはすれどもたいへんなことである。原価低減活動を導入したい気持ちはあるが、改善したぶん人余りになり、雇用が危うくなる。

売上が下がっている状態で生産性を上げた場合、もし省人した人を解雇すると確かに原価低減にはなる。しかし、それをやってしまうと改善対象の職場の人は自らの首切りで改善活動などはしなくなるし、反対にストライキを起こしてしまう。

派遣社員やアルバイト,期間工などで調整できれば労使関係はある程度保たれるが、正社員を解雇して派遣を残したりすると大問題である。たとえ、「やる気のない人は正社員であろうと関係ない」と啓発的なことをいっても、やる気にさせるのは企業の勤めであるので通じはしない。

■活人の方法■

トヨタ生産方式やジャストインタイム,シックスシグマなどはもともと企業の活性化のためのもので単なる利益追求だけの手段ではない。それでは、売上か減っているなかで改善して省人した場合、省かれた人と省かれずに残った人について、いかにして企業と本人の両方を活気ある姿にするかお話しします。

●省かれずに残った人

量が少なくなると当然、製造ラインに入る人数は少なくする。すると今までの作業範囲が1工程しか持っていなかったのを多くの工程を持たざるを得なくなる。当初は溶接しかできない人も工作機械やショットブラス,塗装,検査など流れに沿って工程を受け持ち、作業していかなければならない。

このような作業をするためには、企業としてはその人の技能を高めるため教育しなければいけない。本人にとっては学び体得すべきことが増え自己の能力向上の機会となる。人の能力を伸ばし,高め,活かすことは企業と社員との両者共通の目標であり変化に対応するための勤めとなる。

ときどき、ある企業の上司は溶接を10年間ひとつの技能・技術でその工程のプロとして崇められていた部下を見て「まったく異なる工作機械など扱えるはずがない」とか、「いまさら異なった技能の教育なんて、いったい誰が教えるのだ」と固定観念で人の能力を固定化(成長停止)させている場合が多々ある。

これは上司の怠慢といっていい。何のための「上(うえ)」の「司(つかさ)」であるのか。部下を育てるプロとして、部下も今までの技能・技術も活かし、さらに広く磨きをかけて、多工程のプロとしてチャレンジしてほしいものだ。

●省かれる人(先に活人を決めて改善にかかること)

いつも指導のときにいっているのだが、省人の前には必ず活人を先に決めて改善にかからないと省かれる本人は不安でたまらなくなる。もし、単に省かれて首切りや行く先もなく、引き取り手もなくブラブラ状態にしようものならば当然、改善活動に参加しなくなるし、ましてや全社的に改善活動は波及しなくなる。

本人もプライドが傷つき、まわりの部署の人たちにも一気に不安の空気が広がり縮んでいくだけの原価低減活動になる。

工場でできる活人の方法として下記があるので是非これに向かって欲しい。

①外注の内製化・・・・・(労務費ゼロの活用)

②前工程の内製化・・・・・(高コスト部品など)

③お客さん側の仕事を内製化・・・・・(商品の魅力を上げる)

④新規事業,作業,工程に人材を活人・・・・・(勝負心が全社に広がる)

最初の外注の内製化であるが、社内の加工レートと外注の加工レートを比較してどちらが安いかを比較している場合がある。当然、経理部門が出した社内の加工レートが社長の給料や建屋,設備の償却費が入っていたりするので外注より高いに決まっている。

こんな比較をすると計算上、全て外注にした方がコストダウンになってしまう。省人して浮いた人員は、もともといるときから比較すると労務費ゼロで雇用したことと同じなので、どんな外注と比較しても社内で活人した方がはるかに安い。けっして加工レート同士で比較してはならない。

いざ内製化しようとしたとき、もともと仕事の増減で負荷調整用として外注を活用している場合は、外注先も心得て人員を調整しやすいように雇用している場合が多く仕事の引き上げはかなりできるが、馴れ合いで固定量を発注ししつづけていると安心して正社員ばかり雇用してしまい、仕事の引き上げは外注自身の生存にかかわってくるので困難となる。内製化の量には限界が生じる。

むりにすれば今までの関わり合いの感情的裏切りになり社会問題化する。いざ景気が良くなって再度外注の話を持って行っても、都合のいいようにいかなくなる。他の外注をあたっても同じような事をされるのならば、本格的に仕事は受けないであろう。

工程の途中を外注にだしていて、再度社内でつづきの工程から流れるものを内製化した場合は、内製化で単に原価低減になっただけでなくリードタイムの短縮にもつながり、仕掛かり低減という相乗効果を生むことができる。ただし物の流し方が乱流状態で内製化した場合、よけいに混乱を起こし逆効果となるので、単に内製化だけの改善ではいけない。

二番目の前工程の内製化であるが、そもそも部品で買っていたものを内製化し限界利益の向上を図ることである。社内付加価値率が向上するので今までは値引き交渉のみであったのが社内になるので改善対象が広がり大きなコストダウンの可能性がでてくる。

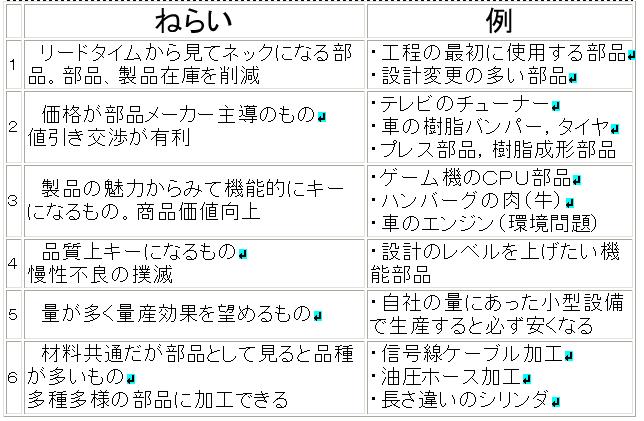

改善対象が広がるとは、単なる金勘定ではなく、下記の視点で取り入れてほしい。

今度は逆にお客さん側の仕事を内製化する方法である。車でいうとディーラーやお客さんがやっていたオプションの取り付け作業を製造ラインで内製化し付加価値を上げる方法である。これにより高く買ってもらえることができ売上増になる。これも限界利益を上げる手段である。

電線ケーブルメーカーならば所定の長さに切って販売したり、ついでに末端のコネクタ加工をしてアセンブリ状態で販売すれば付加価値は上がると同時に、お客さん側でもケーブルの端尺が発生しなくなり、両者が助かる。先程の前工程の内製化と逆の発想と思えばよい。

最もチャレンジ的なのが新規事業的な作業,工程,ラインに人材を活人する方法である。また、新商品の試作業務を内製化することも全ての技能・技術が必要なのでライン経験者であるプロが必要となる。外注に出して秘密が漏れることも無いのでよい。

いずれにせよ、活人の基本は省人された本人にとってチャレンジ的なものである。本人にとっては自分の能力を上げるチャンスであり、会社にとっては付加価値を上げるチャンスでもある。

●誰を省人(活人)して誰を残すか

活人先はどれも本人にとっては初めてな事ばかりなので、職場の中からは特に優秀な人材を抜擢しなければ新しい仕事に直ぐに対応できない。改善するとラインの長はレベルの高い人材を抜いてしまうと困るので、できない人を抜いてしまいがちである。しかし、そうすると活人が難しくなり、その人材を受け取った部署は困ってしまう。

活人を先に決めると、どのような人材が必要であるか先に決まるので、省人して抜くときには、おのずとレベルの高い人材から抜かなければならなくなる。抜かれた本人は「優秀だから抜かれたのだ」と認識するため、新しい仕事も進んで取り組むことになる。仕事のできる人は何をやってもできるのである。

残った人も「優秀な人材が抜かれるんだ」「卒業したみたいだ」と思えば残った人も納得する。さて、残った人は優秀な人材が抜けた穴をふさがなければならなくなるため、従来やっていた人の仕事をその人以上に腕を上げていかなければ面目がたたなくなる。

生産性や品質が悪くなると「優秀な人が抜かれて、できない人ばかりになったから」と言訳を上司に言われたら両者ともども落第である。しかし、たいていできる人が抜けて、後輩などがその仕事をやっいくと、なぜだか今までフタがあって、それが取れたように次が自然と今まで以上に育つものである。

省人→首切りでは原価低減にはなるが縮むだけでは収益に結びつかない。

一旦解雇したら、その人材と同じ人材まで育成するのにどれだけの投資と苦労が必要であるか思ってほしい。

活人こそ真の改善である。

志し(aim)は善(ぜん)を行うこと