著者: エイム研究所 矢野 弘

● 元の生産能力に戻しても足りない

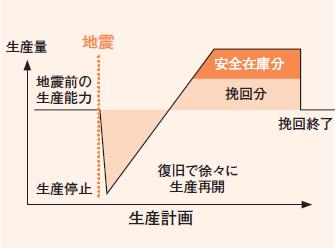

復旧し生産を再開してもお客さまの要求を満足できません。元の生産能力にしたにもかかわらず。それは、お客さまは停止していた時期の分も挽ばんかい回して欲しいので、災害前の量より多く要求してきます。

さらに安全在庫もなくなってしまったので、その分も生産しなければなりません。今、売れている以上に生産しないと在庫をためることはできません。すると数ヵ月間は生産能力を2倍ぐらいにしないとお客さまから見れば正常に戻りません。

とてもではないが、そのような生産能力は今までの設備や人員では足りません。かといって、設備の増設をするほど長期間持続して売れるわけでもないし、安全在庫ができれば元の生産量に戻るので設備投資もできない。

24 時間フル操業するために派遣社員を雇用しても、技能をすぐに習得できるわけでもないし、解消後に派遣をやめると社会問題にもなる。お客さまからの応援もあり、感謝の気持ちはあるが、原価の素性を明かすわけにもいきません。

● 量ができても、欲しい品ができない

生産能力を上げようとすると、段取り替えをせず同じモノを連続してつくったほうが生産性は上がります。単価が安く量が多い電子部品などは歩留りが収益に直接影響するので大きなロットで生産しがちになります。

設備も高価なので24 時間連続運転していくことも多いので、止めることも収益に影響します。すると、ますます大ロット生産したくなる。量はできることになるのですが、商品品番を多く持っている会社は多くのお客さまから同時に多くの品番の注文がくるため、全品番を同時に生産しなければなりません。

今までの大ロット生産の体質のまま量的に復旧しても、お客さまから見ると不満です。

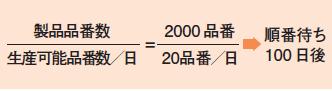

たとえば、売れている品番が2000 品番あり、一日に20 品番しかつくれないとすると2000 品番目は100 日後の生産になります。当然、今つくっている品番は次の生産が100日後になるので、最低でも100日分生産しないと在庫切れになります。

製造のリードタイムの長さではなく生産計画での順番待ちがほとんどのリードタイムになり、お客さまは常に待たされます。かといって、小ロット生産すると設備の稼働率が落ち、歩留りも悪くなり、量がつくれなくなります。

● 災害で自社の改善すべき課題が浮き彫り

● 災害で自社の改善すべき課題が浮き彫り

元に戻すだけの復旧では不足なので、この際ついでに小ロット生産化やリードタイム短縮の改善をする課題とチャンスを災害が与えたと受け止めれば、現場の人は未来に向けてやることが多くあります。災害はマイナスですが、課題が見えたことはプラスです。

● 誠実なお客さま

支援や応援に来たお客さま側は、次第に改善の応援に変わり、さらにお客さま同士で節度ある買い方の交通整理をする管理の支援もするように変化してきました。日本人的と言えばそうかも知れないが、このような全体を見て工程管理をする文化は昔からある本能かも知れない。

生産のグローバル化を進めるのと一緒に、この「志」もグローバル化したい。