著者: エイム研究所 矢野 弘

■ 今までの設計した部品の整理 ■

すでに、過去からの設計した部品が数多く氾濫し収拾がつかなくなったときに行う整理方法を手順に沿って説明する。ちなみにここで言う整理とは破棄と共通化である。

この手法はニーズに従って行えば効果は大きいが、整理する技術・センスを身につけるためには簡単なものから始めて腕試しをお勧めする。効果は小さいにしても、設計と製造の連携プレイが一度うまくいくことで、その後行う大きな効果を出す改善に対して速度を上げることができる。

センスもないのに最初から大きな効果を望んで広範囲に対象部品を広げると時間ばかり使い既存の仕事に差し障り、また疲れしまい挫折しやすくなる。一度挫折すると二度目はしたくなくなるので注意して欲しい。

手順1)体制づくり

①対象になる商品のシリーズ,分野なりを選定する

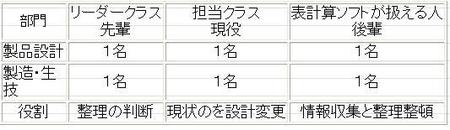

②メンバー選定

③製品設計部門と製造・生技部門とで、先ず簡単にできそうな物、分かりやすいものを選定する。

④図面と物を全てそろえる。図面は大きくてもA3程度におさえる。

⑤広い会場とテープルの確保(図面数と図面の大きさによる)

手順2)共通化をにらんだグルーピングキーを決める

①収集した図面や物を雑と見てグルーピングするキーを見つける。部品の機能からくる項目を上げてみる。

②造る側から観たグルーピングのキーを見つける。

例)治具,工具,刃物,型,工法,技能,工程順など

③そのうち重要な機能と項目を2~3項目選定する。つまり部品の品種が増えた原因となった項目である。

手順3)グルーピングキーを分析する

①キーになる項目を分類する。図面を見ながら拾いだす。そして3項目ぐらい行う。

②大きなテーブルに区分にしたがって図面を整列していく。マトリックス状になる。

③似た部品同士は図面を重ねていく。この時にいろいろなことに気がつき始める。

・まったく同じ図面がある(部品品番は異なる)

・「ほとんどそっくりでどこが違うの」という図面がでてくる

・よくもこんなにたくさん図面を描いたなと本人達もビックリ

・昔懐かしい設計者や検図者の名前が出てくる「へ~・・あの方が描いたの」

手順4)数値情報を入れる

①品番ごとにPQ分析(各品番に対しての月の必要量)を行う。

②品番ごとにPC分析(各品番に対しての単価,仕入先)を行う

③手順3で広げた図面に量,単価,仕入先を記入する。

この時に、「アレ!?」と思うことがでてくる。

・品番が異なっているが同じ物で仕入先も同じなのに単価が異なる

・図面を描いたが一度も作っていない(製品が売れていない)

④単価と量をかけ月額の総額購買金額を算出し今回の改善対象規模を知る。

手順5)表にまとめて全体を眺める

広げた図面を見ながら表計算ソフトでまとめる。

例題の表中の数字は図面枚数である。全部で1001図面ある。

図面では、例えば同じ折り曲げ角度でも曲げ方に下図のように違いがある。しかし、分類上は同じと判断する。これは、どう見ても設計の気まぐれとメンバーで判断したためである。この表にまとめる時点で共通化の意識を入れる。

手順6)1回目の整理(図面そのものは描き換えない)

①1回目の整理をかける。整理のかけ方は次のとおり。

・まったく同じ図面(品番違い)は安い方にして、廃盤とする。

・どう見ても同じ機能を果たす物は共通化する。上図の曲げ方違いである。

②廃盤にした図面に赤×を入れる。

手順7)もう一度まとめる

①整理したり共通化をしたことにより必要量が寄せた品番に集約されるため、もう一度、PQ分析をする。

②手順4で単価と量をかけた値と、1回目の整理で安い方に合わせた値で同様に購入金額を出し、差し引くことによりコストダウン金額が出る。

手順8)2回目の整理と整頓

①各部品は完成品から見て共通で使われているのか、専用で使われているのかの表(採用頻度)を作成し下記にそってランク分けと共通化の柱(親)を見つける。

Aランク:数量が多く、かつ多くの機種に使っている

Bランク:数量は少ないが、多くの機種に使っている

Cランク:数量が多いが、特定の数機種にしか使っていない

Dランク:数量も少なく、特定の機種しか使っていない

②機能・性能がその都度の値でパイプの強度計算や流量計算をするのは良いが、その結果で最適形状・寸法を設計(図面化)する習慣を止めることを決意する。

③DランクはCランクに、CランクはBランクに、BランクはAランクになるように設計変更していく。例えば仕入先と相談して入手し易く、安い材料を基準にキーの項目を選び目標を立てる。

・パイプの径では10種類→3種類に削減、

・曲げ角度は10種類→3種類に削減

などと目標を持ち、設計の検討に入る。

手順9)設計変更

①検討に時間がかかる場合は、明らかに直ぐに変えれる物とそうでないものに分けて、直ぐに変えれる物は設計変更をする。この時に部品リストも変更しないと前の部品品番のまま手配されるので注意すること。

②変更内容に関しては実際にその部品を作成する現場(仕入先)にいって段取り替えや材料の入手し易さ、金型の有無、量産性の素性を一緒に検討する。造る側の工夫で品種に対して融通性がでるようになる場合もあるので共に工夫をする。

手順10)3度目のPQ分析

①廃盤と共通化で減らした図面枚数をまとめる。

②3度目のPQ分析をして品番当りの量がどのように寄ってきたか確認する。

手順11)単価の再見積り

①品番毎に量が増えてきたことにより、材料からみてかなり共通化しているため量産効果(購入価格,歩留りなど)が期待できる。さらに段取り替えが無くなる方向にいくため生産性が向上する。手順10で算出したPQ分析の数字と種類の表でもって仕入先又は現場に対して再見積りを実施する。

②再見積りに対しては目標原価を設定して、例えば50%低減とかで交渉する。品種数が半減すると品番当りの量は2倍になる。段取り替えも半分になるので専用小型ライン化も可能である。

③再見積りした単価で全体のコストダウン予想効果を計算する。

④図面とリストの変更をかけて今後の発注で効果を生んでいく。

手順12)歯止め(カタログ化)

①放任しておくと、また設計が図面をどんどん描いていくので、規制をかける。

・規制条件として総量規制をかける。例えばパイプは320種類(図面番号)までとし1品番増やすのならば代わりに1品番減らすようにする。

②部品のカタログを作成して設計の時はここから選ぶ。もし選ばなくて新規に図面を描いたならば購買や製造技術部門は拒否する。

これで腕試しをして、次の共通化したい部品にチャレンジする。設計,製造技術,製造,購買,仕入先とスルーで活動する経験を何度かすることで、今後の設計は素性の良いものになり、コスト・品質・納期ともども一流になる。

この活動は大企業から一流企業への変身の必須活動である。