著者: エイム研究所 矢野 弘

● 「整列」は整理より、異状になる前の異常を見つける方法

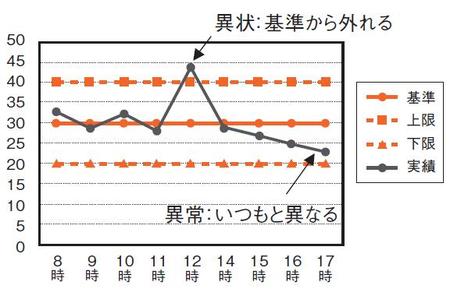

QC7つ道具の中にX-Rチャート図(エックスバーアールチャート)がある。これはデータを並べて整列させ傾向を見つけ、不良になる前に対処しようとする方法です。

製品の場合、重要な部分のデータを取って用紙に印をつけていくと、上限や下限を超えると不良と判断できる。さらに徐々に下がって、このままいくと限界を超えそうだの「気づき」を促すことができる。

設備や刃物、金型にしても同じように上下限を決めて、傾向が出れば不良をつくる前に交換していく。予防保全には欠かせない方法です。

不良が出てからのやり方では「異状管理」です。予防するには傾向をつかまえて不良になる前に見つけなければなりません。データの整列とは、整頓とは違って「いつもと異な

ること」を発見する方法です。

比較しようとすると並べないと比較ができないので、整列はとても重要な行為です。例えば、小学校でバラバラに騒いでいる子どもたちに「1組のみんなー、集合~!」と掛け声をかけると、1組だけ集まってくる。

今度は「セイレー~ツ!」と並ばせる。背の低い順に並び、続いて「右にならえ!」ときれいにしていく。「番号!」というと「1,2,3,4……19」と順番に応えていく。いつもと人数が異なったり、いつもの顔が見当たらなかったり、ゲームなど事を始める前に異常を見つけることができる。

また、ルールの説明をしている最中に目がこちらを向いているか、すぐに分かるし、ゲームが終わった後でも人数がいるかどうか、すぐに確認できる。子どもも整列するとよく見えるので、目で聞くようにもなる。するとテキパキと事が進む。

.データを整列してみると差が見えてくる

.異状とは:基準から外れる

.異常とは:いつもと異なる

● きれいにして帰ると、次の日の仕事がテキパキと開始できる

つまり、何かの事をスムーズに始めようとしたときに、すでに清掃して片付けてあると始めやすいのです。仕事の終わりに清掃して帰るのは、翌日の仕事をスムーズに開始できるようにするためです。

金型を使った後に、清掃し注油して保管すると、突然の注文でもすぐに段取りが開始できるようになる。どんなに段取り時間を短くしても、開始に手間取っては元も子もない。清掃は、すべての仕事の終わり方の標準作業です。

終わり方が良いと始まり方も良くなる

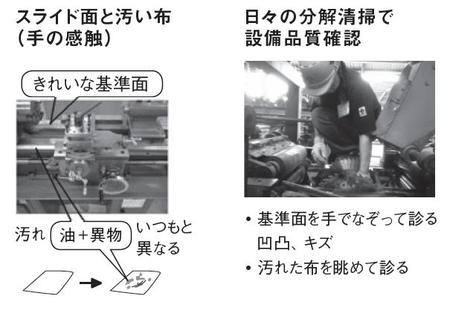

手で拭いたり磨いたりしてみると、表面の微妙な傷やヘコミは、目より手のほうが感じるものです。回転部分を清掃して、手で回してみると、重かったり引っかかる感じがしたりと、手や指先の感覚で発見でき、軸受のベアリングの異常を感触でハッキリ捉えることができます。

では、どれくらいでダメになるかは、ダメになってみないと分からないが、品質に大きく左右する部分は、ダメになる前に保全したいものです。壊れた後では、事前の交換の時間より10 倍以上、設備が止まることをみなさん経験していると思います。

さらに、手の感触でも分からなくても、拭いた布の汚れ具合でも油の中に混じった磨耗した金属を見て、材料と違う金属の粉があると、型や設備の部品の磨耗かもしれないと異常を見ることができます。汚いからといって、汚れた布をすぐに捨ててはいけません。人の健康診断の尿検査や検便と同じで、すごく多くの情報が入っています。もしかすると、ボールベアリングの玉が布にくっついているかもしれません。

本当だと脅威ですが。

清掃の達人は、設備のお医者さん

● 清掃は、設備の品質を上げることなり

異状と異常の発見は、品質からみると最も大切な行為です。清掃は品質向上や品質の確保の仕事として省くことができない行為なのです。決してボランティアであってはいけません。

仕事です。

一に清掃、二に清掃、三四が無くて五に注油

百年以上前から伝わる教えです